连接器在汽车、计算机以及电子通讯职业中,使用塑料连接器是非常遍及的。与普通塑件相比,汽车连接器具有以下特色。

(1)壁厚尺度小,一般只有0.4~0.8mm。

(2)内外结构杂乱,尤其是插针孔多,并且很密、很小,孔与孔间隔有的仅0.5~1mm。

(3)脱模斜度小,尺度精度高,公役等级达MT1~MT2。

1塑件结构分析

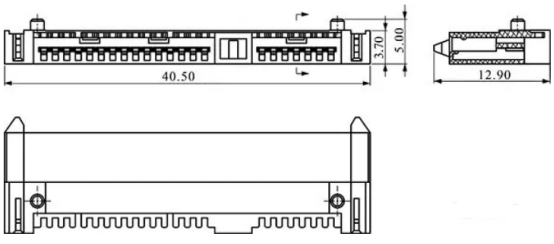

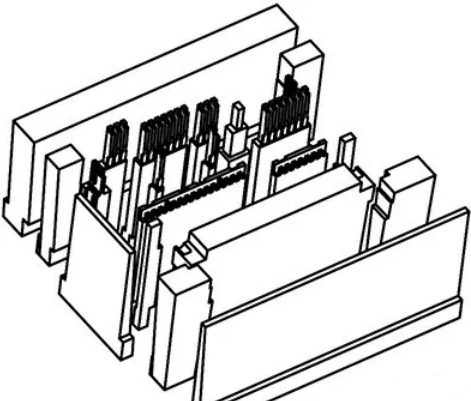

图1所示为汽车连接器,材质LCP+30%GF,缩短率为0.05%。

图1 汽车连接器

塑件结构特色为:①壁厚尺度小,平均壁厚只有0.5mm;②插针孔很密、很小,孔与孔间隔有的仅0.64mm;③脱模斜度小,不得大于15′,尺度精度高,公役等级达MT2;④内、外形比较杂乱,尤其是型芯和模具成型零件多。

2模具结构设计

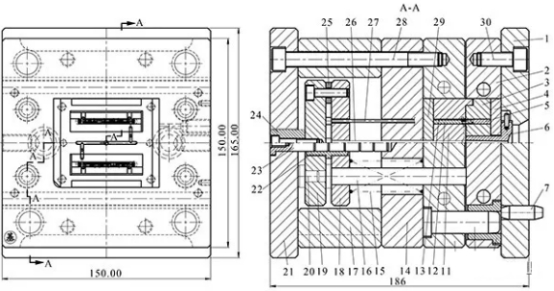

根据客户要求,模具选用1模2腔形式,模架为二板模架AI-1515-A25-B30-C60。模具结构如图2所示。

图2汽车连接器模具结构

1.定模座板 2.定模板 3.定模镶件 4.定模垫板 5.定模型芯 6.浇口套 7.定位销 8.导套 9.导柱 10.动模板 11.动模镶件 12.活动型芯 13.动模型芯 14.支承板 15.复位弹簧 16.复位杆 17.垫块 18.推杆固定板 19.推板 20.限位钉 21.动模座板 22.导套 23.导柱 24.顶柱 25.限位环 26.圆推杆 27.扁推杆 28.螺钉 29.动模垫板 30.螺钉

01浇注体系设计

模具选用侧浇口浇注体系,塑料熔体经过浇口套6内的主流道进入分型面上的分流道,最终经埋伏式侧浇口进入型腔。

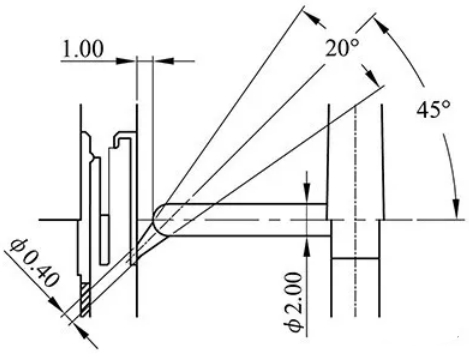

图3 埋伏式浇口尺度

埋伏式侧浇口尺度如图3所示,优点是浇注体系凝料和塑件能够主动别离,便于模具选用全主动化打针出产,并且浇口切断后留下的痕迹较小,不影响塑件外观质量。

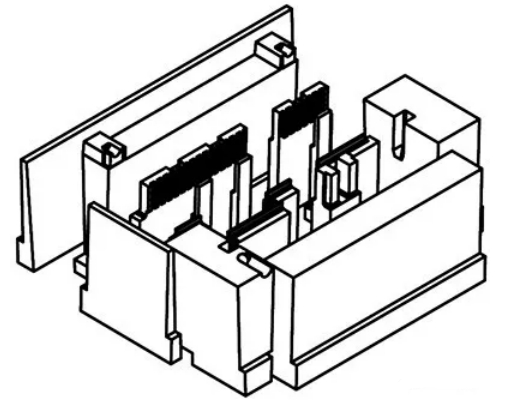

02成型零件设计

(a)定模成型零件

(b)动模成型零件

图4 模具成型零件

成型零件设计是模具设计的关键。汽车连接器结构杂乱,壁厚很小,插针孔共22个,型芯小且多,型腔排气困难。塑件成型最窄的槽尺度20mm×1mm×9mm,型芯之间最小空隙仅0.40mm,塑件内、外外表质量、尺度精度要求高,型芯选用镶件结构,大多数塑件壁厚是由型芯之间的空隙构成的。为便于型腔排气以及型芯的制作和维修,模具的成型零件悉数选用镶件结构,模具成型零件如图4所示。

03冷却体系设计

一方面动、定模两部分的型芯小且多,都选用镶件结构而无法通冷却水,另一方面塑件小且壁薄,型芯没有通冷却水的必要,模具只在动、定模型腔板之外的模板上设计了简易的冷却水道。

04导向定位体系设计

模具的导向定位体系直接影响塑件的精度和使用寿命。模具的动、定模板由导柱9和导套8导向定位,动、定模内镶件分型面的4条边都设计了锥面定位结构。在动模部分,设计了为推杆固定板18导向的导柱23和导套22。此外,定模座板1在注塑机定模板上安装时由定位销7定位。

05脱模体系设计

塑件小且壁薄,成型后对型芯的包紧力较大,脱模时塑件很简单变形甚至开裂,因而脱模体系是模具设计的难点。根据塑件结构,模具选用圆推杆和扁推杆联合推出的脱模结构,其间塑件由扁推杆推出,浇注体系凝料由圆推杆推出。扁推杆推出力较大,且较平衡,但成本较高,简单磨损,要注意保护保养,最好定时检查替换。

3模具成型零件材质及制作工艺

模具型芯和型腔板的材质可用P20或SKD61模具钢,淬火处理至52~54HRC,型腔板外表抛光至Ra0.2μm。

汽车连接器模具制作的关键是保证各成型零件组装之后的精度,尤其是动、定模各型芯别离固定在定模镶件3和动模镶件11上,这两块镶件的尺度精度要求很高,否则型芯装上后可能会产生干与甚至卡死,影响塑件脱模。为保证塑件精度,各型芯固定孔或型芯孔有必要选用同一加工程序,使用同一工装夹具,选用慢走丝线切割加工。两镶件合模时的锥面定位结构有必要在线切割加工前加工完结。为保证模具制作过程中各型芯的安装工艺性及其2°左右的脱模斜度,各型芯也用线切割加工。所有型芯的成型外表有必要于安装合格后,试模前进行抛光。

4模具工作过程

塑料熔体经过浇注体系进入模具,最终经埋伏式浇口进入型腔。熔料在型腔中保压、冷却、凝结后,模具开模,开模间隔取100mm。到达开模间隔后,注塑机顶杆推进顶柱24,从而推进圆推杆和扁推杆将塑件和浇注体系凝料推出动模。模具合模,继续下一次打针成型。